✔ проскальзывание шва – методы испытания на постоянное проскальзывание:

ASTM D 434-1995 (данный стандарт был заменен, но по-прежнему широко используется многими иностранными покупателями)

ASTM D1683 (используется вместо ASTM d434-95 для определения прочности соединения, скольжения соединения, прочности на растяжение и т. д.)

ИСО-2004-13936.1

ГБ/Т 13772.1 2008 г.

JIS l1096-2010, раздел 8.23, метод C

✔ основная процедура испытания на скольжение:

Контроль влажности пробы = "отбор проб =" подготовка проб = "настройка оборудования =" тест = "анализ результатов

Контроль влажности образца: образец должен подвергаться контролю влажности в течение не менее 4 часов при стандартном атмосферном давлении (температура 20 ℃, влажность 65%), а образец с высоким возвратом влаги должен подвергаться контролю влажности в течение более длительного времени.

Отбор проб: из-за разнообразия тканей выборка должна быть репрезентативной. Например, жаккардовые ткани следует обрабатывать в соответствии с ситуацией с жаккардом, независимо от того, следует ли проверять тест на скольжение шва жаккардовой части и части измельченной ткани или нет. Для плетения с пигментной печатью необходимо подумать, следует ли избегать печати деталей.

Изготовление образцов: в процессе изготовления образцов необходимо изготавливать образцы строго в соответствии с методами изготовления образцов и требованиями, предусмотренными содержанием каждого стандарта.

Регулировка оборудования: из-за различий в устройствах для проверки проскальзывания швов , производимых разными производителями оборудования в стране и за рубежом, пожалуйста, внимательно изучите состояние оборудования (эффективная площадь зажима зажимной детали, давление зажима пневматического приспособления, чувствительность, когда оборудование прекращает тянуть) и параметры. настройка (эффективное расстояние зажима и скорость растяжения) перед испытанием. Соответствуют ли режим сбора данных и частота программного обеспечения оборудования стандартным требованиям.

Тестирование: во время тестирования тестировщики должны наблюдать за процессом тестирования образцов; Чтобы понять аномальное явление образцов в процессе тестирования; Вместо того, чтобы смотреть на экран компьютера и растягивать кривую.

Анализ результатов: не все результаты испытаний являются разумными; нам необходимо отклонить данные испытательного образца с аномальными условиями и понять ситуацию разрушения каждого образца во время испытания, чтобы проанализировать, соответствуют ли результаты испытаний стандартным требованиям.

Подготовка материала

Швейные иглы:

Обычно используемые швейные иглы для распускания швов тканей, используемых в одежде, делятся на нет. 14 и нет. 11 стежков. Разный размер и диаметр иглы повлияет на размер отверстия, оставленного в ткани. Это оказывает большое влияние на испытание при постоянной нагрузке, поэтому на это нужно обратить внимание.

Острота швейной иглы также влияет на степень повреждения ткани при шитье, тем самым влияя на максимальное пиковое значение прочности шва ткани, которое является основным фактором проскальзывания шва.

Швейная нить:

Its main influence factor is its own strength, for ISO GB and other series of standards;The strength of sewing thread can meet the requirement of ≥200N, but for ASTM standard;The requirement is not ≥200N to stop the test;Instead, the actual joint slip value of the sample is required to be directly tested.In contrast, ASTM standards must be strictly adhered to the standard of sewing thread (ASTM D434 about 39 Tex white meringerized cotton thread or about 36 Tex white terylene thread, ASTM D1683 according to the type of fabric and the weight of the fabric - see table 1 in the standard).

Test direction problem

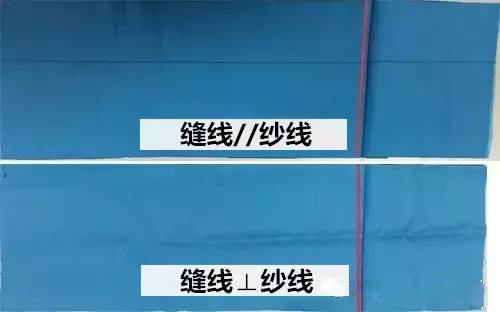

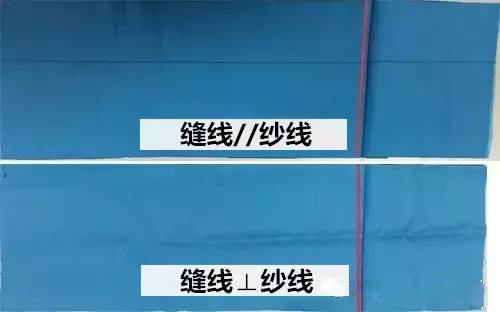

The testing direction is generally divided into two types

1. Meridional slip refers to the slip of weft on warp, corresponding to ASTM D434 and ASTM D1683

2. Meridional slip refers to the slip of warp yarn on weft, corresponding to GB/T 13772.1 and ISO 13936.1

The two are opposite, so when we get the test report, we must see which direction the yarn slip is bad.This is also sometimes difficult for customers to understand a problem.In order to be clear to the customers, each testing center has adopted the following result representation method.

// to warp

// to weft

It means that the suture is parallel to the meridian, and the suture is parallel to the latitudinal direction.

Notes for sample preparation

1. Except that JIS L1096 requires the sewing thread to be perpendicular to the warp (latitude), all other standards require the sewing thread to be parallel to the short side of the sample.

2. In addition to JIS L1096, other standards require drawing a straight line parallel to the long side at a distance of 38mm from the long side, so that the fixture can hold the same bundle of yarn during the test.(pictured above)

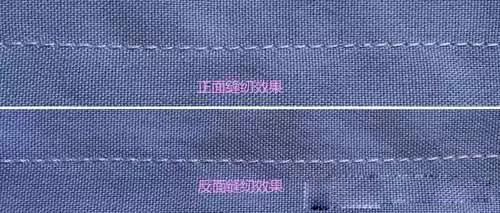

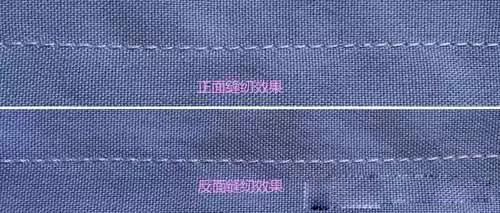

3. When sewing samples, be sure to check whether the tension between the upper and lower threads of the sewing machine is consistent.The diagram below:

If the sewing tension of the upper and lower thread is consistent, the sewn sample shall be evenly distributed on both sides.During the test, the tension of the yarn is uniform and can fully reflect the true stress of the sample.

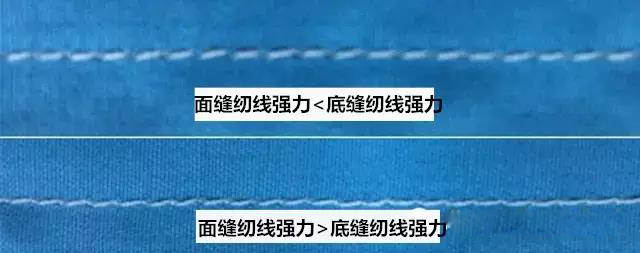

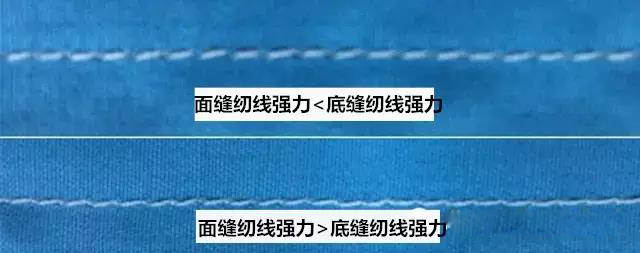

As shown in the figure above, the tension of the upper and lower sewing thread is inconsistent. In this case, the tension strength of the sewing thread is relatively weak, and the test result is unstable.After several tests, it is found that the test result is slightly lower than the normal test value, and it is easy for the seam to break.

Solutions:

When the tension of the above sewing thread < the bottom line tension, the tension of the spring string holder on the sewing machine should be adjusted to increase the tension of the thread.Or adjust the second screw on the bottom line coil to use less tension.

When upper sewing thread tension > bottom line tension, reverse adjust as above method.

Email: hello@utstesters.com

Direct: + 86 152 6060 5085

Tel: +86-596-7686689

Web: www.utstesters.com

+86 152 6060 5085

+86 152 6060 5085

English

English русский

русский español

español português

português

hello@utstesters.com

hello@utstesters.com hello@utstesters.com

hello@utstesters.com +86 152 6060 5085

+86 152 6060 5085 +8615260605085

+8615260605085